Reciclaje eficiente de baterías de iones de litio

Tecnología innovadora para una economía circular sostenible.

La movilidad eléctrica está revolucionando la manera en que nos desplazamos. Sin embargo, con el aumento del número de vehículos eléctricos, también crece el desafío de reciclar sus baterías de forma segura y respetuosa con el medioambiente. Los métodos de reciclaje convencionales alcanzan rápidamente sus límites, ya que las baterías de iones de litio de los automóviles eléctricos son voluminosas, pesadas y contienen materias primas de alto valor. Nuestra innovadora planta de reciclaje ofrece una solución sostenible y rentable para procesar baterías de hasta 2.000 mm de longitud y un peso unitario de hasta 900 kg, de manera segura y eficiente.

Proceso sostenible, ecológico y económico

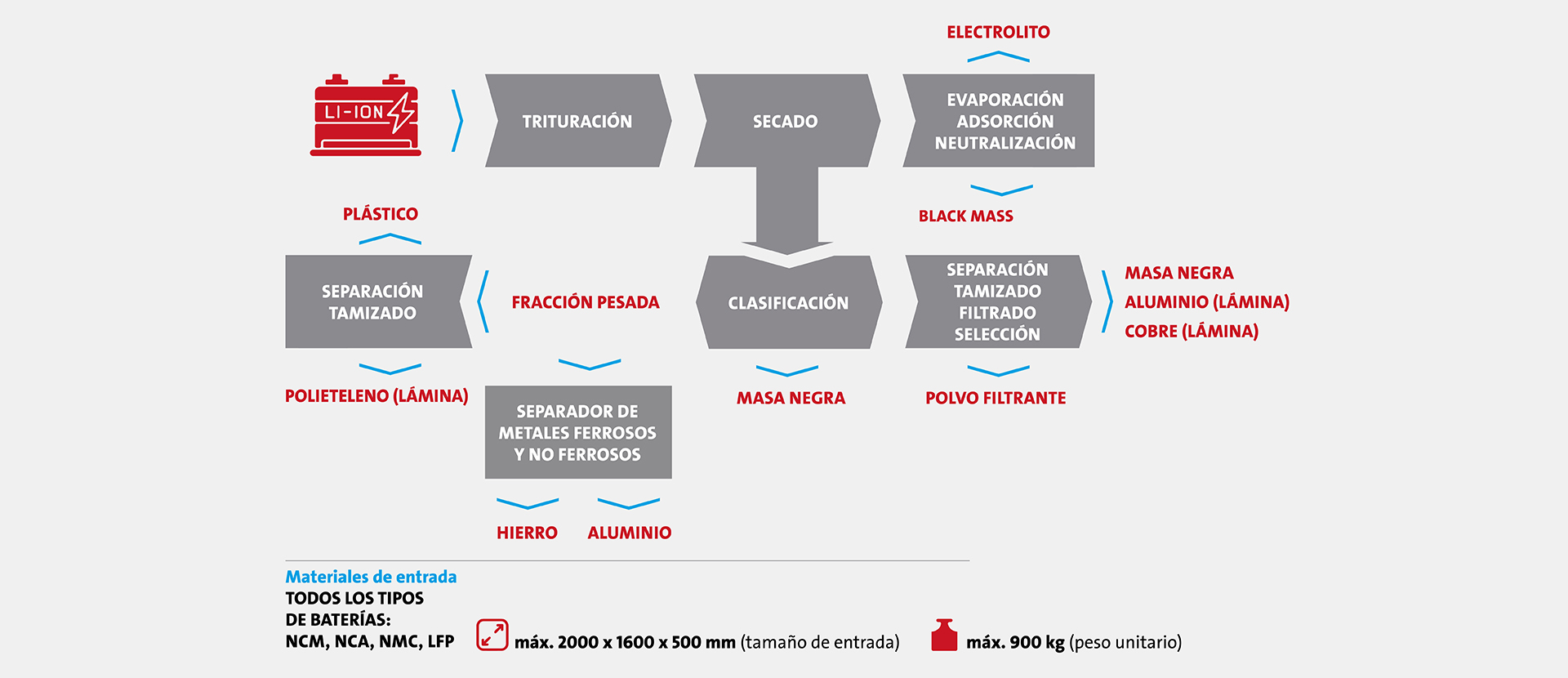

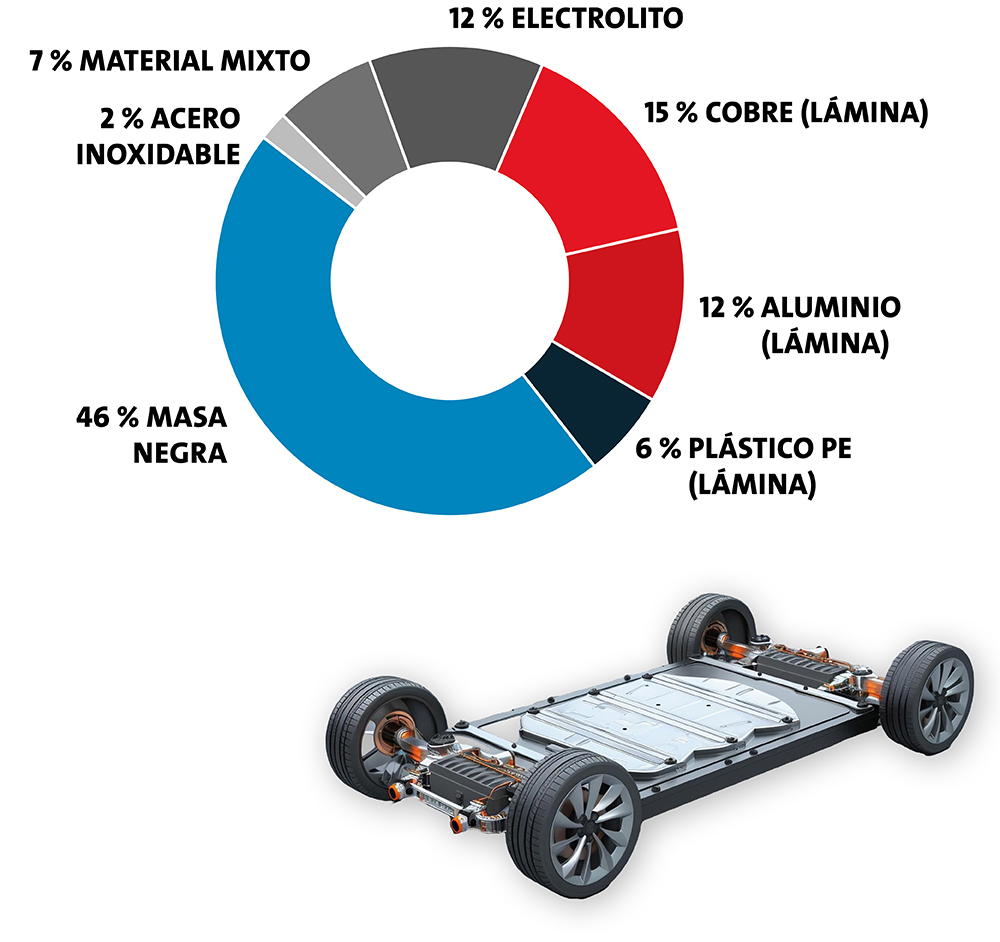

El litio, cobalto, manganeso y cobre son materias primas esenciales para los sistemas modernos de almacenamiento de energía. No obstante, su extracción conlleva importantes retos ecológicos y sociales. Un proceso de reciclaje eficiente permite recuperar materiales valiosos y preservar los recursos naturales. Nuestra tecnología posibilita el tratamiento mecánico completo de baterías fuera de uso: trituración, tamizado, clasificación, y evaporación controlada de los componentes volátiles del electrolito, seguida de su recondensación. Resultado: Una solución segura, económica y sostenible para la recuperación de materias primas de alto valor.

Tecnología de vanguardia para una máxima eficiencia

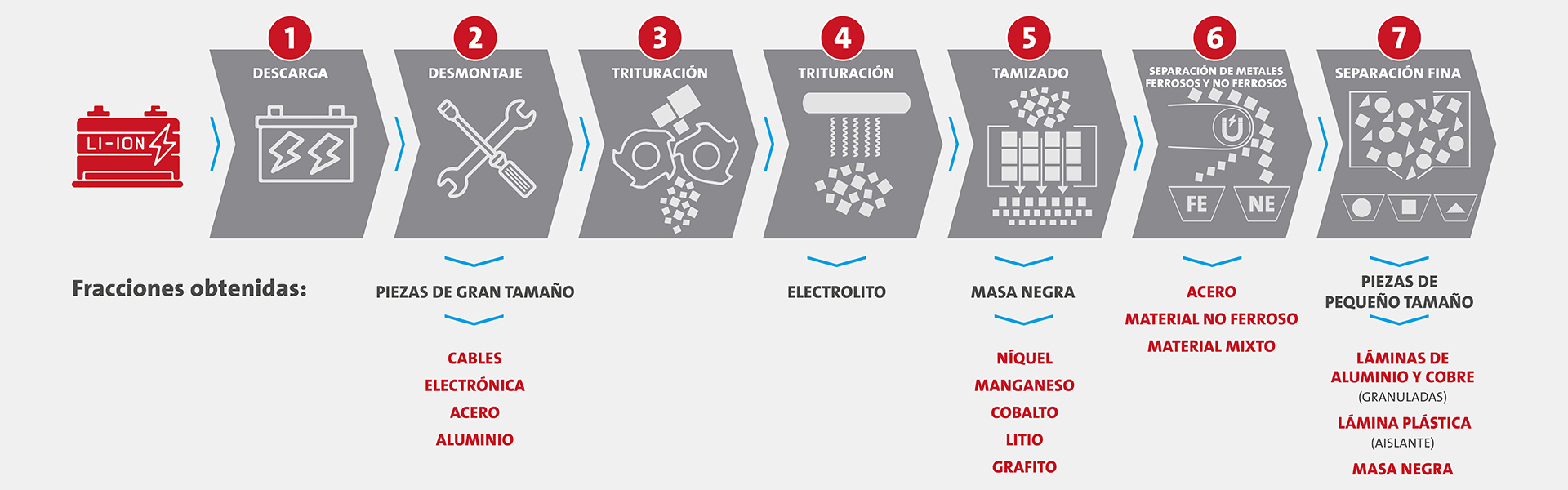

Nuestro proceso de reciclaje multietapa garantiza una óptima recuperación de los materiales presentes en las baterías. Cada fase, desde la descarga segura y la trituración mecánica, hasta la separación precisa y la recondensación, está diseñada para maximizar tanto la eficiencia como la protección ambiental.

Descarga segura: Primero se reduce de forma controlada la energía residual de la batería, para evitar riesgos potenciales como cortocircuitos o reacciones térmicas.

Trituración mecánica: Las baterías se trituran mediante un proceso especialmente diseñado para garantizar una liberación óptima de los materiales.

Secado y recondensación: Los componentes volátiles del electrolito se evaporan y posteriormente se reconvierten en fase líquida.

Procesos de separación de precisión: Mediante operaciones de tamizado, clasificación por aire y separación mecánica, los distintos materiales, como aluminio, plásticos y cobre, se separan con alta pureza.

Recuperación de la "masa negra": Contiene los valiosos materiales de recubrimiento de los electrodos, entre ellos litio, cobalto y manganeso.

Con nuestra tecnología de reciclaje de última generación, establecemos nuevos estándares en la recuperación sostenible de baterías de iones de litio. Eficiente, segura y orientada al futuro, en favor de una economía circular respetuosa con el medioambiente.

- Los módulos y packs se colocan sobre mesas elevadoras para una pre-desmontaje ergonómica

- Personal especializado verifica la tensión residual y, en caso necesario, descarga las baterías a 0 V (para garantizar la máxima seguridad contra incendios)

- Se desmontan cables, conectores y piezas macizas

- Las baterías preparadas se transfieren a través de la cinta de alimentación hacia el proceso automático de reciclaje

- Las baterías y acumuladores se introducen mediante una esclusa en un sistema inerte

- La inertización se realiza con nitrógeno

- Manteniendo un contenido de oxígeno inferior al 3 %, (monitorizado mediante sensores)

- La primera etapa de trituración se efectúa con un triturador de doble eje, obteniendo un tamaño final de 50 × 100–150 mm

- Posteriormente, el material pasa a la fase de trituración secundaria hasta alcanzar el tamaño de grano requerido

- El secado se realiza en modo intermitente bajo vacío

- Un agitador dentro del secador al vacío evita la compactación del material

- El material triturado se dirige a un separador neumático, que divide las fracciones ligeras y pesadas

- El material ligero, compuesto principalmente por plásticos, láminas de aluminio/cobre y masa negra, se somete a una trituración fina y se almacena en un contenedor intermedio

- El material pesado se descarga por separado para la separación de metales ferrosos, no ferrosos y materiales mixtos, como cableado interno y plásticos gruesos

- El material del contenedor intermedio se introduce en una tamizadora

- La fracción fina, compuesta por masa negra, se ensaca en BIG BAGS

- La fracción gruesa, la cual consiste en una mezcla de plásticos y láminas de aluminio/cobre, se somete a una molienda ultrafina o granulación

- Un conjunto adicional de tamizadoras y separadores por aire permite separar plásticos, láminas metálicas y masa negra restante

- Una unidad adicional permite la separación específica de láminas de aluminio y cobre aglutinadas