Reciclaje de aluminio potente y probado en la práctica

Procesos eficientes. Seguros. Flexibles. Fiables.

El aluminio es un metal ligero y versátil que se utiliza en numerosos sectores industriales, desde la automoción y el envasado hasta la electrónica. A medida que crece la demanda de métodos de producción sostenibles, también aumenta la importancia de un reciclaje eficiente. Nuestro innovador proceso de reciclaje garantiza que la chatarra de aluminio se reincorpore al ciclo productivo de forma segura y rentable. Incluso los materiales de entrada más complejos, con impurezas o aleaciones difíciles, pueden tratarse eficazmente gracias a nuestra tecnología.

Máxima pureza del material, incluso con materias primas difíciles

El aluminio puro puede reciclarse prácticamente sin límite, requiriendo solo el 5 % de la energía necesaria para la producción primaria. Sin embargo, para cumplir los exigentes estándares de calidad de la industria transformadora, es imprescindible que la separación y la clasificación sean precisas. Nuestra avanzada planta de reciclaje permite una separación casi completamente por tipo mediante trituración mecánica, separación neumática, separación magnética y sistemas especializados de clasificación, como la detección por rayos X. De este modo, obtenemos valiosas fracciones de aluminio que pueden reutilizarse inmediatamente en los procesos de fabricación.

Tecnología de reciclaje innovadora para una máxima conservación de recursos

Nuestro proceso de reciclaje de varias etapas permite una recuperación del aluminio con mínimas pérdidas, reduciendo al mismo tiempo los riesgos de incendio y explosión. Gracias a un diseño de planta inteligente, con distintos modos de funcionamiento programables, es posible procesar de forma flexible diversas fracciones de materiales.

Trituración controlada:

En lugar de cortar el material, se utiliza una tecnología especial de desgarro controlado, que lo separa de forma uniforme. Esto evita obstrucciones y garantiza una liberación homogénea del material.

Procesos de separación eficaces:

Diversas técnicas de separación, como tambores magnéticos, separadores por corrientes de Foucault y separadores neumáticos, permiten eliminar los contaminantes y realizar una clasificación precisa según las aleaciones.

Protección contra explosiones mediante condiciones controladas:

Dado que el polvo de aluminio es altamente inflamable, nuestra tecnología emplea un proceso de tratamiento a baja temperatura y sensores de control para monitorizar la concentración de polvo en el aire.

Modos de funcionamiento flexibles para distintos materiales de entrada:

Nuestra tecnología de planta permite procesar diferentes tipos de chatarra de aluminio mediante modos de funcionamiento que se configuran de manera individual. En función de la composición del material, se puede elegir la estrategia de tratamiento más adecuada para garantizar la máxima pureza y eficiencia del material.

Con nuestra solución de reciclaje innovadora, establecemos nuevos estándares en la recuperación sostenible del aluminio: eficiente, segura y orientada al futuro. Así contribuimos de manera decisiva a la conservación de los recursos naturales y a la creación de ciclos de materias primas de alta calidad.

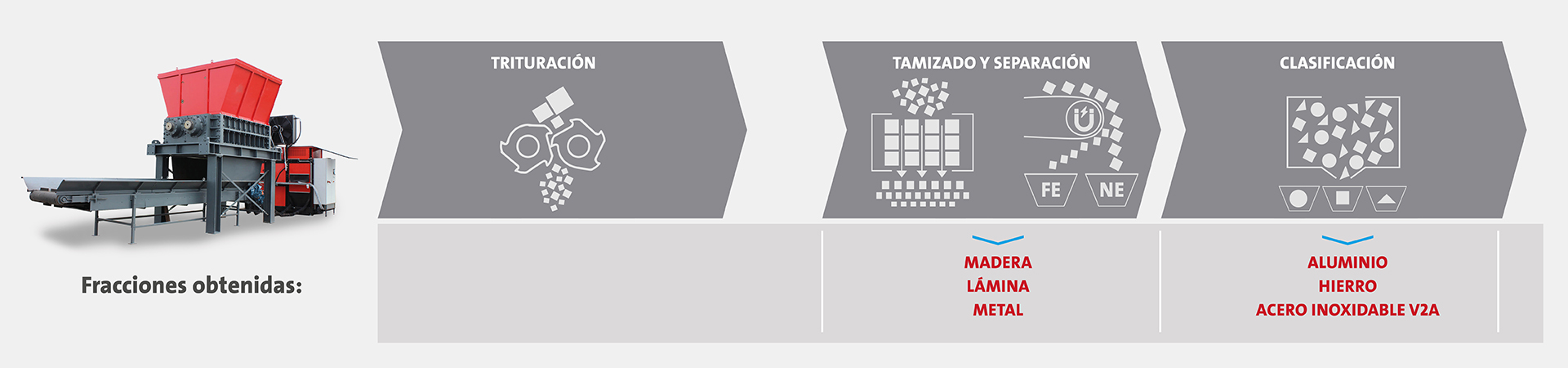

Nuestro proceso de reciclaje de aluminio se lleva a cabo en tres etapas perfectamente coordinadas, que garantizan la máxima eficiencia y pureza del material.

En primer lugar, el material se tritura de manera gruesa para prepararlo para los posteriores procesos de clasificación. Después se realiza la separación y el tamizado, en los que se eliminan los componentes indeseados y se aíslan las fracciones metálicas valiosas. Por último, el aluminio se clasifica con precisión en fracciones homogéneas, listas para reincorporarse directamente al proceso de reutilización.

El primer paso del proceso de reciclaje consiste en la trituración inicial de la chatarra de aluminio. El material se abre mediante un desgarrador de alto rendimiento antes de ser transportado al molino de martillos. Esta combinación garantiza una trituración eficaz, evitando el sobrecalentamiento del material y reduciendo al mínimo el riesgo de explosión. El desgarro controlado del material permite una liberación uniforme y optimiza la fase de separación posterior.

- Trituración eficaz:

El desgarrador garantiza una trituración preliminar uniforme, libre de bloqueos, y minimiza las obstrucciones. - Molino de martillos para trituración secundaria:

Después del primer desgarrado, el molino de martillos reduce el material hasta obtener el tamaño de grano óptimo. - Minimización de la formación de polvo y riesgo de incendio:

Gracias al procesamiento a baja temperatura y a la despolvorización controlada por sensores, se evitan concentraciones de polvo inflamables.

- Separación neumática:

Elimina materiales ligeros como astillas de madera y láminas. - Separación magnética:

Extrae materiales ferrosos y acero inoxidable V2A. - Tamizado:

Los diferentes sistemas de tamizado separan las fracciones según su tamaño, preparando el material para la etapa de clasificación final, donde se eliminan las impurezas y se aíslan los metales de valor. En esta fase intervienen varios procesos mecánicos que separan el aluminio en función de su tamaño, peso y propiedades magnéticas.

- Separador por corrientes de Foucault:

Separa el aluminio y otras aleaciones conductoras de metales no ferrosos y de impurezas restantes. - Detección por rayos X:

Identifica y separa las aleaciones de aluminio de otras, como las de fundición a presión de zinc. - Separación por inducción láser:

Analiza y clasifica las distintas aleaciones de aluminio según su composición específica.