Effizientes Recycling von Lithium-Ionen-Batterien

Innovative Technologie für eine nachhaltige Kreislaufwirtschaft.

Die Elektromobilität revolutioniert die Art und Weise, wie wir uns fortbewegen. Doch mit der steigenden Anzahl an Elektrofahrzeugen wächst auch die Herausforderung, deren Batterien am Ende ihrer Lebensdauer umweltfreundlich zu recyceln. Herkömmliche Recyclingmethoden stoßen hier oft an ihre Grenzen, denn Lithium-Ionen-Batterien aus Elektroautos sind groß, schwer und enthalten wertvolle Rohstoffe. Unsere innovative Recyclinganlage bietet eine nachhaltige und wirtschaftliche Lösung, um Batterien mit Abmessungen von bis zu 2.000 mm Länge und einem Stückgewicht von bis zu 900 kg sicher und effizient zu verarbeiten.

Ressourcenschonendes Verfahren – ökologisch und wirtschaftlich

Lithium, Kobalt, Mangan und Kupfer sind essenzielle Rohstoffe für moderne Energiespeicher. Ihre Gewinnung ist jedoch mit erheblichen ökologischen und sozialen Herausforderungen verbunden. Ein effizienter Recyclingprozess trägt dazu bei, wertvolle Materialien zurückzugewinnen und natürliche Ressourcen zu schonen. Unsere Technologie ermöglicht es, ausgediente Batterien vollständig mechanisch aufzubereiten – durch Zerkleinerung, Klassierung, Sortierung sowie eine gezielte Verdunstung der flüchtigen Elektrolytbestandteile und anschließender Rückverflüssigung. Das Ergebnis: Eine sichere, wirtschaftliche und nachhaltige Lösung für die Wiederverwertung wertvoller Rohstoffe.

Modernste Technologie für maximale Effizienz

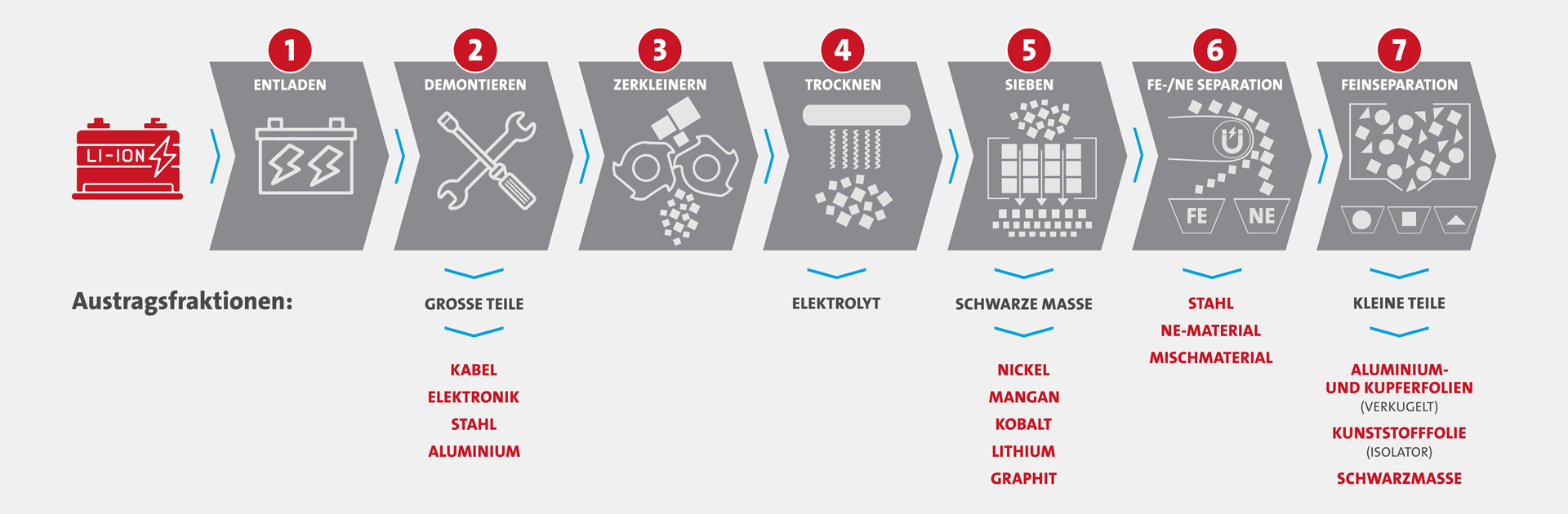

Unser mehrstufiges Recyclingverfahren gewährleistet eine optimale Rückgewinnung der in den Batterien enthaltenen Rohstoffe. Die einzelnen Arbeitsschritte – von der sicheren Entladung über die mechanische Zerkleinerung, bis hin zur präzisen Trennung und Rückkondensation – wurden gezielt darauf ausgelegt, Effizienz und Umweltschutz gleichermaßen zu maximieren.

Sichere Entladung: Zunächst wird die in der Batterie verbleibende Restenergie kontrolliert reduziert, um potenzielle Risiken wie Kurzschlüsse oder thermische Reaktionen zu vermeiden.

Mechanische Zerkleinerung: Die Batterien werden in einem speziell konzipierten Prozess zerkleinert, um eine optimale Materialfreilegung zu gewährleisten.

Trocknung & Rückkondensation: Die flüchtigen Elektrolytbestandteile werden verdampft und anschließend rückverflüssigt.

Präzise Trennverfahren: Mittels Sieb-, Sichte- und Klassierprozessen werden die einzelnen Materialien wie Aluminium, Kunststoffe und Kupfer sauber separiert.

Gewinnung der „schwarzen Masse“: Diese enthält die wertvollen Beschichtungsmaterialien der Elektroden, darunter Lithium, Kobalt und Mangan.

Mit unserer hochmodernen Recyclingtechnologie setzen wir neue Maßstäbe in der nachhaltigen Wiederverwertung von Lithium-Ionen-Batterien. Effizient, sicher und zukunftsweisend – für eine umweltfreundliche Kreislaufwirtschaft.

Austragsfraktionen nach Aufbereitung:

Verfahrensbeschreibung zum Recycling von Li-Ionen Batterien:

Schritt 1 + 2

Entladung und Demontage

- Aufgabe der Module und Packs auf Hubarbeitstische für ergonomische Vordemontage

- Überprüfung der Batterien durch Fachkräfte auf Restspannung und bei Bedarf Entladung dieser auf 0Volt (Maximierung der Brandschutzsicherheit)

- Demontage von Kabel, Steckern und Massivteilen

- Weitergabe der vorbereiteten Batterien über die Zuführrollenbahn in den vollautomatischen Recyclingprozess

Schritt 3

Vorzerkleinerung und Trennung

- Aufgabe der Batterien und Akkumulatoren über eine Schleuse in das inerte System

- Die Inertisierung erfolgt durch Stickstoff

- Anlagenbetrieb ab einem Sauerstoffgehalt von < 3 % im gesamten Inertisierungssystem (Überwachung mittels Sauerstoffsensoren)

- Die erste Stufe der Zerkleinerung erfolgt über einen Zweiwellen-Reisser mit einer End-Stückgröße von 50 x 100-150 mm

- Anschließend wird das Material zur Nachzerkleinerung gefördert und auf eine bestimmbare Korngrösse zerkleinert

Schritt 4, 5 + 6

Trocknung, Siebung und Metalltrennung

- Die Trocknung erfolgt im diskontinuierlichem Vakuum-Betrieb

- Ein Rührwerk im Vakuum-Trockner verhindert Verbackungen des Materials

- Das getrocknete Schreddergut gelangt in einen Windsichter, der Leicht- und Schwergut trennt

- Das Leichtgut, überwiegend bestehend aus Kunststoff, Alu-/ Kupferfolien und schwarzer Masse, findet nach erneuter Feinstzerkleinerung seinen Platz im Pufferbehälter

- Das Schwergut wird separat ausgetragen zum Trennen von FE-Metallen sowie NE-Metallen von Mischmaterialien, wie z.B. interner Verkabelung und grober Kunststoffe

Schritt 7

Feinaufbereitung und Trennung

- Zur weiteren Aufbereitung wird das Material aus dem Pufferbehälter auf eine Siebmaschine aufgegeben

- Die abgesiebte Feinfraktion besteht aus Schwarzmasse und wird in BIG BAGS abgefüllt

- Die gröbere Fraktion, bestehend aus gemischten Kunststoff-/ Alu-/ Kupferfolien wird feinst vermahlen, bzw. verkugelt

- In einer weiteren Siebmaschinen- und Lufttrennherdanordnung werden die Kunststofffolien, die Alu-/Kupferfolien und die restlich freigesetzte Schwarzmasse separiert

- Eine weitere Trenneinheit erlaubt die Trennung von verkugelten Alu- und Kupferfolien